Моделирование загрязнения воздуха в CFD

Решение нестандартной задачи с помощью симуляции аэродинамических процессов

Компания STEP LOGIC – сетевой и системный интегратор с 26-летней историей успешной работы на российском рынке ИТ. C 2016 года компания использует в работе информационное моделирование. А в 2018 году внедрила Autodesk CFD для симуляции теплофизических процессов, в частности настройки систем кондиционирования.

В 2019 году STEP LOGIC выполнилмоделирование для нестандартного объекта. В механическом цеху, где проводится обработка изделий путем сверления и шлифовки, выделялась мелкодисперсная пыль. Необходимо было смоделировать поле распространения пыли и разработать наиболее эффективную систему её удаления.

«СFD идеально подходит для решения нестандартных задач, – говорит Вадим Каллэ, заместитель начальника отдела проектирования инженерных систем STEP LOGIC. – Но в открытых источниках мы не нашли каких-либо практически применимых материалов по моделированию движения пыли с учётом систем вентиляции. Фактически технологию подобного расчёта в CFD пришлось создавать самостоятельно на базе общих рекомендаций по проектированию».

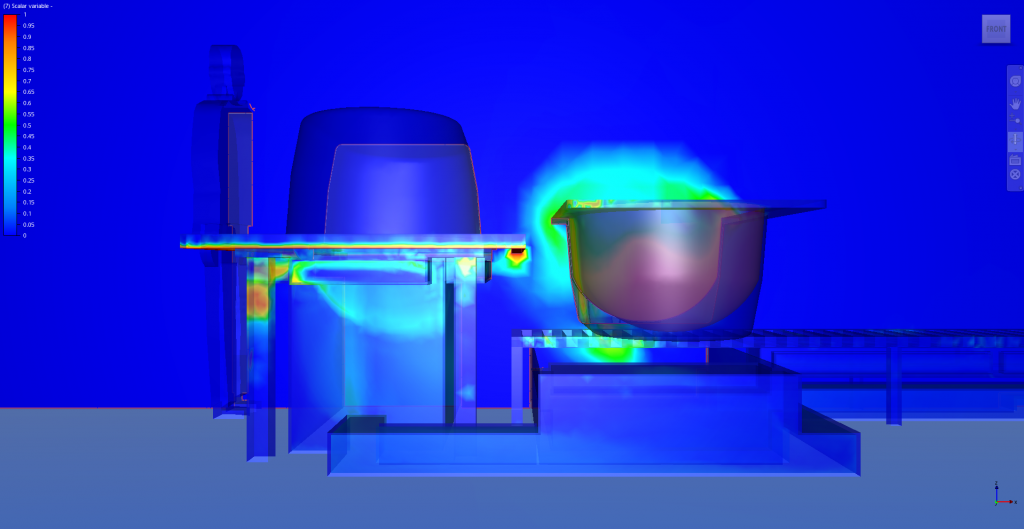

Рис.1.Результаты моделирования в CFD. Распределение пыли в вертикальном сечении

Подбор технологий и разработка процессов

Для 3D-моделирования вентиляционных систем и ограждающих конструкций планировалось использовать Autodesk Revit, для расчетов загрязнений и систем вентиляции – Autodesk СFD.

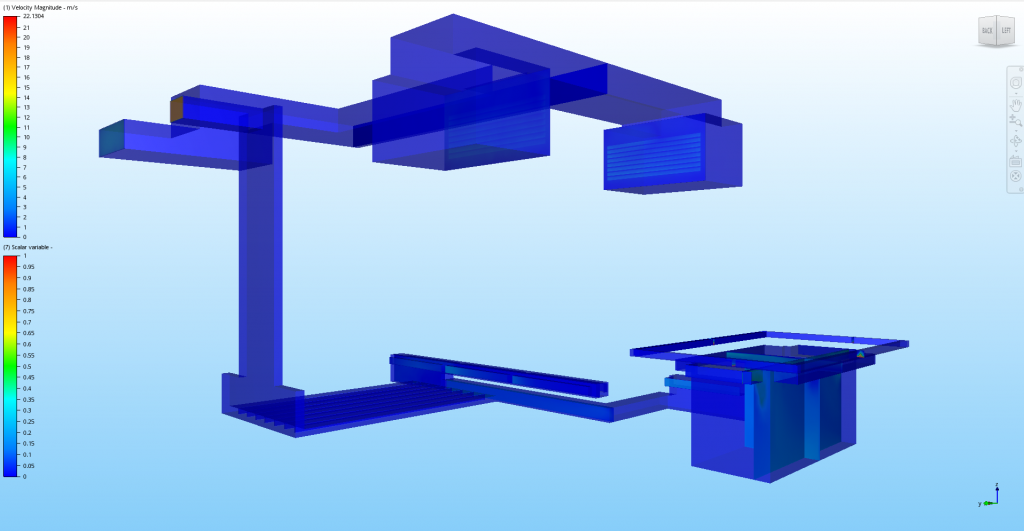

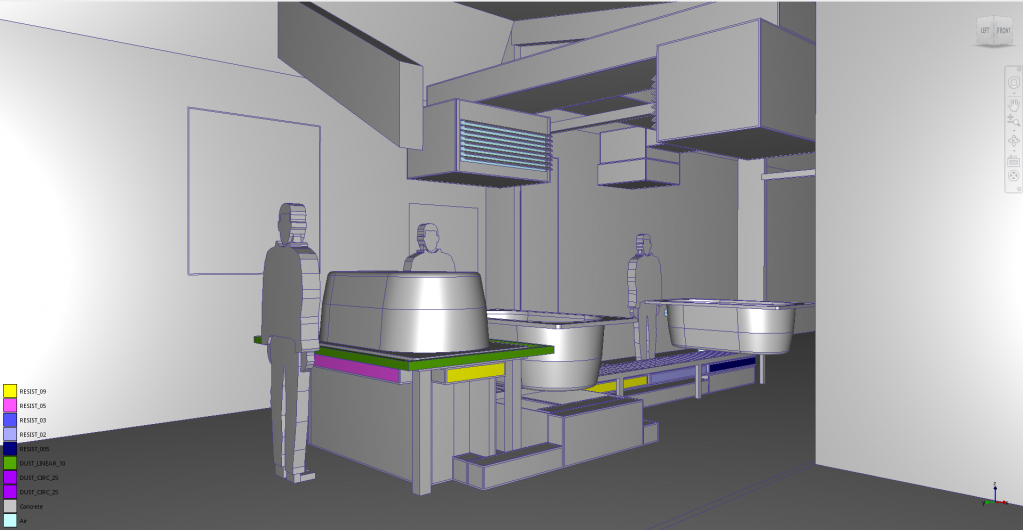

Работа началась с моделирования помещения. Были учтены все особенности его геометрии – колонны, ригели. В помещении было размещено оборудование, столы и даже фигуры людей на их реальных рабочих местах. Затем в первом приближении, без детализации была спроектирована система местной вытяжной и приточной вентиляции. После чего специалисты экспортировали полученную геометрию в Autodesk СFD для предварительного расчета. Всего впоследствии было выполнено три итерации по подбору конструкции вентиляционных систем, на каждой последующей итерации специалисты учитывали данные CFD-расчета и детализировали системы.

Рис.2. Расчётная модель системы местной приточно-вытяжной вентиляции

Рис.3.3D-визуализация расчётной модели в CFD

Моделирование потоков

Чтобы перейти к моделированию, специалисты STEP LOGIC задали степень дисперсности пыли, которая появляется в результате производственных работ в цеху, определили коэффициент ее диффузии. В упрощенной 3D-модели цеха отметили точки генерации пыли, в которых задали предельную концентрацию. Воздуховоды, забирающие и подающие воздух через пол и стены помещения, смоделировали упрощенно. Для вытяжной системы был задан определенный расход в первом приближении, приточным решеткам назначены граничные условия. Таким образом, в модель были внесены базовые граничные условия, что позволило провести первичное моделирование воздушных потоков и наложить на них распределение пыли. Этот расчет занял не более получаса. Полученные данные позволили уже на этом этапе изменить базовую конфигурацию оборудования и приступить к его более детальной проработке.

От простого к сложному: детализация

«На этапах второй и третьей итерации мы меняли местоположение воздухозаборных устройств, приближали их к местам выделения пыли, оптимизировали их конструкцию, а также модифицировали приточную систему, чтобы не допустить больших скоростей воздушных потоков в рабочей зоне», – рассказывает Вадим Каллэ.

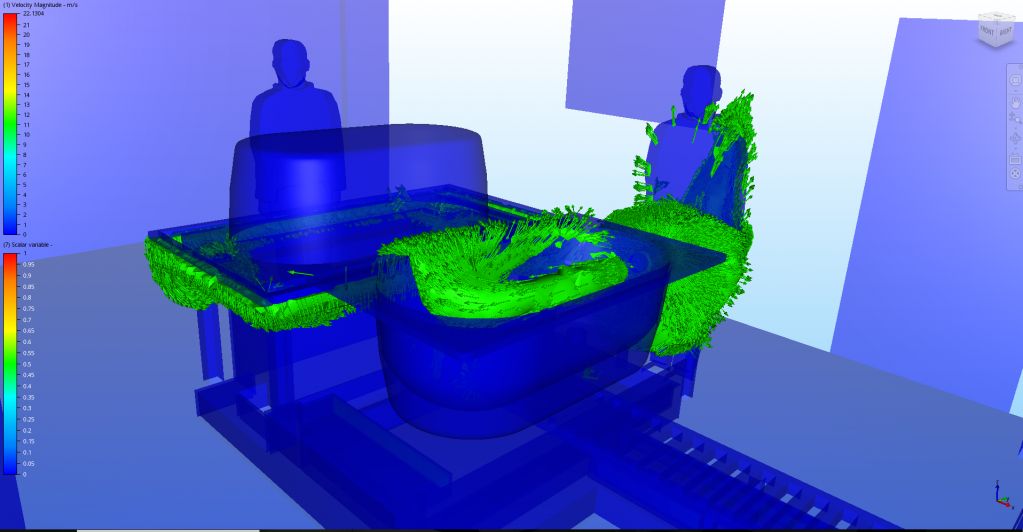

Изначальный план конфигурации вентиляционной системы, принятый за базовый, значительно изменился. Часть правок была сделана в процессе моделирования в Autodesk Revit. Например, пришлось изменить местоположение вытяжных решеток под конвейером, поскольку они мешали подходу к оборудованию. Большинство же изменений провели по результатам расчетов в СFD. «В частности, в результате работы в CFD мы добились гарантированного удаления пыли из помещения, – говорит Вадим Каллэ. – Изначальная конфигурация приточной системы давала в модели горизонтальный поток. Воздух фактически растекался по помещению и только потом окружным путем попадал в вытяжные решетки. Нам же хотелось, чтобы поток был направлен непосредственно от приточных решеток большого сечения в зону, где выделяется пыль. Перераспределив вытяжные решетки и изменив направление лопаток на приточной системе, мы получили поток, который захватывал не все помещение, а исключительно зону, где выделяется пыль».

С помощью CFD для системы был найден оптимальный расход воздуха, определены требуемое разряжение вытяжной системы, мощность вентилятора и другие параметры. Моделирование помогло добиться нормированной скорости воздушного потока, которую должна была обеспечить система вентиляции в рабочей зоне.

Рис.4.СFD, изоповерхность концентрации 40% с векторами скорости на поверхности

Преимущество – скорость

«Расчет базовой системы занял всего полчаса, а каждый расчет системы в высокой детализации, включающей 2 млн элементов, – 3 часа, – рассказывает Вадим Каллэ. – Хотя общий размер цеха был относительно небольшим, около 120 м2, мы имели дело со сложной конфигурацией потока, что требовало высокого разрешения сетки».

В целом на работу было потрачено 2 недели. Большая часть этого времени пришлась на проектирование системы в Autodesk Revit в высокой детализации. Необходимо было создать замкнутую 3D-геометрию, сложную конфигурацию воздуховодов, статических камер со всеми решетками, а также их внутренний объем для моделирования потока; далее – проверить и устранить коллизии, чтобы модель безошибочно работала в CFD, не допускающем пересечений геометрии.

Инструменты CFD

Вадим Каллэ отмечает два инструмента Autodesk СFD, которые были наиболее полезны в работе над проектом. С помощью первого, Active Model Assesment Tool, специалисты STEP LOGIC устраняли в модели Revit лишнюю детализацию, упрощали геометрию перед загрузкой в CFD. Вадим Каллэ: «Мы могли пропустить узкие грани, незначительные промежутки, невидимые глазу, которые не влияли на расчет, однако значительно его усложняли. Так, в «узких» местах CFD мог смоделировать мелкую сетку, которая не позволяла получить сходящееся решение. Пришлось бы безо всяких на то оснований увеличивать детализацию проекта и считать в разы дольше».

Второй инструмент – Scalar Mixing, позволяющий проводить моделирование распределения любого вещества в жидкой или газообразной среде с заданной концентрацией и скоростью диффузии, в данном случае – распределения пыли в воздухе. Эксперт отмечает и базовые расчетные инструменты CFD для проведения расчетов методом конечных элементов и создания наглядной визуализации распределения скоростей и концентраций в динамике.

Итоги проекта

Результатом работы стали сечения, визуализации с распределением полей скоростей и концентрации пыли. Для наглядной демонстрации процессов в цеху на основе 3D-модели был записан целый ряд видеороликов.

Вадим Каллэ оценивает преимущества работы с CFD: «Всего за 2 недели мы нашли оптимальные решения для вентиляции и удаления загрязнений. Ещё на этапе 3D-модели мы провели испытание в нашей виртуальной лаборатории. Без CFD-моделирования оптимальную вентиляционную систему нельзя было бы реализовать без 2-3 итераций. Пришлось бы тестировать конфигурации готовых систем, что привело бы к удорожанию проекта на 200-300%».